フローサイトメトリー検査のワークフローに存在するムダの最小化

予算も人員もそのままなのに、検査数だけが増加している、というのは、世界中の多くの臨床検査室が直面している課題です。このような状況下では常に、ワークフローの最適化と労力の要する作業の排除が求められます。

ワークフローを最適化・標準化するために、検査室は、プロセスのどこで労力を要しているかを特定し、その作業の手間を取り除いて、これまでムダに費やされてきた時間を他の生産的な作業に充てる必要があります。検査室の多くが、「業務やプロセスの検証は過去に行ったので、自分たちの検査室の業務は効率的だ」と考えています。しかし、効率化や労力の要する作業の排除には継続的な改善が必要であり、1度実施して終わり、というものではありません。

非常に効率性の高い検査室であっても、リーン生産方式を取り入れることで、さらなるムダの排除や、現行プロセス全体の効率を改善できる余地は常に存在します。

8つのムダ

「8つのムダ」は、トヨタ自動車の生産方式であるリーンマネジメントに由来する概念ですが、今日では、製造業以外でも広く活用されています。リーン生産方式の8つのムダを表すのに、一般に「DOWNTIME」が用いられますが、これは、以下の8つの要素の頭文字から取ったものです。

- Defects(不良品を作るムダ):作り直し、廃棄、誤った情報が原因で必要になる労力。

- Overproduction(作りすぎのムダ):必要以上の生産、または必要になる前の生産。

- Waiting(手待ちのムダ):プロセスの次のステップを待つ時間のムダ。

- Not utilizing talent(人材の非活用):人材の才能、スキル、知識を十分に活用していない。

- Transportation(運搬のムダ):製品や材料の必要のない運搬。

- Inventory excess(過剰な在庫):製品と材料の過剰な確保。

- Motion waste(動作のムダ):人の不必要な動き(歩行など)

- Extra processing(加工のムダ):不要な加工や顧客の要求以上の品質。

ここから、ワークフローを見直すための体系的アプローチが提供されます。在庫が多すぎないか、不良品を作っていないか、製品を移動しすぎていないか?この確立されたアプローチを臨床検査室に応用し、ルーチンで行う臨床フローサイトメトリー検査のワークフローの非効率性を調査することができます。

Defects(不良品を作るムダ)

臨床検査室におけるルーチン業務では、このムダの多くは、ヒューマンエラーが原因となっている可能性があります。発生頻度の高いものには、間違った試薬の追加、カクテル試薬の誤調製、転記ミス、またはサンプルの取り違えがあります。

Overproduction(作りすぎのムダ)

サンプル調製をスピードアップする方法の1つに、抗体カクテルをあらかじめ調製しておく、という方法があります。ですが、将来のサンプル必要数を過剰に見積もってしまった場合、プレミックスした試薬カクテルの一部は、使用する前に廃棄されることになります。

Waiting(手待ちのムダ)

検査室ではリソースの関係で業務の一部をアウトソーシングしている場合がありますが、これには待ち時間が伴います。現在の検査室ワークフローで、待ち時間を伴う主な業務を以下に挙げます。

- バッチ処理のボトルネック

- 遠心分離とインキュベーション

- 外部検査のTAT(結果が出るまでの時間)

Not utilizing talent(人材の非活用)

これは非常に特殊なタイプのムダで、決して無視してはならないものと考えられています。高度なスキルを持つスタッフが低いスキルしか必要としないタスクを実行している状況で、このムダが生じています。さらに、高度なスキルを持つスタッフがピペッティングや在庫管理に追われ、新規パネルの導入や既存パネルの改善を行うことができず、機会費用も発生しています。

Transportation(運搬のムダ)

不要な運搬はプロセスのムダであるだけでなく、環境に深刻な影響を及ぼします。検査室の多くが在庫管理に頭を悩ませていますが、それは、有効期限を少しずつずらして試薬を調達するのは難しいためです。1回の試薬の注文で、温度管理された配送が複数回必要になる場合があることを考慮しなければなりません。また、検査を外部委託する場合は、さらにサンプルの輸送も必要です。

Inventory (在庫のムダ)

シングルカラーの試薬を異なるメーカーから複数回の配送で調達する場合、品質が異なり、有効期限がずれるため、在庫管理が面倒で複雑になります。これが、試薬の期限切れやカクテルの廃棄につながる可能性があります。

Motion waste(動作のムダ)

検査室では、スタッフが作業台から離れた冷蔵庫や遠心機まで移動しなければならないことがよくあります。遠心機や冷蔵庫を一日に何度も開けたり閉めたりしているとすれば、それも不要な動きです。

ピペッティングは、ご存じのとおり、工程数が非常に多く、何度も試薬容器を開封しなければなりません。現在、ピペッティングを手作業で行っているなら、それは不要な動作です。もし転記作業を行う必要があるなら、これも不要な動作です。こうした動作は全て、時間を消費します。

Extra processing(加工のムダ)

検査室のワークフローのいずれかの部分でエラーが発生すると、追加的な処理を行ったり何度も検査したりすることが必要になります。頻繁に発生するエラーの原因を特定し排除すれば、より早く結果が得られ、効率が向上します。

ムダの評価

観察

ムダの特定で重要なのは観察、つまり、現場へ行き、実際にワークフローと作業の様子を実際に見て確認することが重要になります。ワークフローに関して人と話しあったり、実施マニュアルを読んだりしても、どこにムダがあるか特定することはできません。

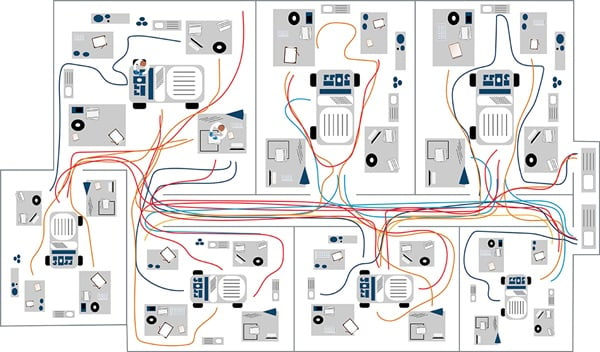

スパゲッティモデル(またはスパゲッティチャート)は、作業者2人の製造仮想フロアプランを使ってワークフローを視覚化するのによく用いられるツールです(Figure 1a)。スパゲッティモデルの目的は、動線を明らかにすることです。これは、検査室内に座って、作業者の移動(たとえそれが繰り返しの動きであっても)を観察することによって行います。

Figure 1a. このスパゲッティモデルでは、架空の検査室のレイアウトと2人の作業者の動きが示されています。

Figure 1b. 臨床サイトメトリーワークフローのスパゲッティモデルの例。

例として示した検査室のスパゲッティチャートでは、各検査技師の動きを違う色で表しています。この例では、青で表されている人は、ほとんどの時間、1つのエリアにいることがわかります。この青の線を茶色の線と比較すると、茶色で表されている人は何度も別の部屋に移動していることがわかります。ここに、ムダな動きを減らすことができる機会が存在しています(Figure 1b)。スパゲッティモデルを用いたもう1つのアプローチは、サンプルの動きをたどることです。

定量

ワークフローを理解するための次のステップは、測定可能なステップを特定してワークフローを定量化することです。

- 所要時間は何分か?

- 待ち時間は何分か?

- 必要な工程数は?

- どのくらいの移動が必要か?(歩数や床のタイル数で測定)

- ピペッティング工程は何工程か?

- 手元にある在庫量は?

これらを定量化することでベースラインが確立し、実行したワークフロー改善措置を数値化して評価できます。

優先順位付け

ムダが発生している部分が特定されると、パレート分析(影響が最も大きいものから小さいものまで順位付け)で、どれを優先すべきか判断できます。パレート分析により、80対20の法則(結果の80%は20%の原因から生み出されるという考え方)として知られている、最初に対応することで最も大きな効果が得られる領域を特定することができます。

Figure 2. 検査室のパレート図の例。

累積比率が80%を超えるものは優先度が低く、喫緊の取り組み対象とすべきではないムダであることを示しています。この結果に基づいて、対策を実行・継続し、以前に追跡対象として測定可能と判断された要素と比較を行います。

フローサイトメトリー検査におけるワークフローの合理化

合理化について、Figure 1a.のスパゲッティチャートに基づいて構築した検査室のワークフローの例を用いて説明します。

検査を開発する場合、検査室は複数のシングルカラー試薬を購入し、それらを組み合わせて、目的の結果が得られる検査を作成します。

通常、この検査開発ワークフローには、以下の手順が含まれます。

1. 在庫チェック

シングルカラー抗体の在庫を確認し、使用期限を過ぎたものは廃棄します。抗体が安定している期間は短く、各抗体の保存期限は異なるため、保存期間は文書化して管理します。使用期限切れのため試薬を廃棄しなければならない場合は、代わりのシングルカラー抗体を注文します。注文した抗体が納品されるまで待たなければなりません。抗体が納品されたら、抗体名とその保管場所、使用期限、開封日などを文書で記録します。

Figure 3. ワークフローの在庫チェック

2. パネルの作成

検査を開始する際、検査室スタッフは必要なシングルカラー抗体を選び、冷蔵庫から作業台に移動し、全て開栓します。その後ピペッティングを行うわけですが、今でも多くの検査室では、手作業で試薬のピペッティングを行っています。

このワークフローでは、10カラーのパネル(10カラーフローサイトメトリーなので、各チューブ10種類の抗体)を作成すると仮定します。このパネルの作成には、チューブは4本必要とします。(チューブの総数は実際のパネルによって異なります)。このプロセスにはムダの原因となるものがたくさんありますが、ここでは、時間がかかり、手作業でエラーが発生しやすいシングルカラー抗体のピペッティングの最後のステップのムダに焦点を当てて説明します。ピペッティングを手作業で行う場合、それぞれの抗体を1つ1つ、計40ステップのピペッティングを行い、加えて、ボトルのキャップを開け、また閉める、という動作を繰り返し行うことになります。

Figure 4. ワークフローの在庫確認と10カラーパネルの作成。

3. 対策の例

全ての試薬をサンプル1つ1つにピペッティングするのではなく、シングルカラー抗体カクテルを使用することが対策として考えられます(Figure 5)。この図では、5つの患者サンプルに対して4種類の抗体カクテルを用意しています。1つのカクテルにチューブ4本分の抗体が含まれているため、ピペッティングのステップ数が200(40抗体×5サンプル)から60(10抗体を含む4本のカクテルを作成し、カクテルを5サンプル分に分注:10×4+4×5)に減り、エラーが起きる可能性と反復動作が大幅に削減されます。

ですが、この工程をワークフローに追加すると、液状試薬を使用してシングルカラー抗体のマルチカラーカクテルを調製するという作業が増えてしまいます。調製したカクテルのための品質管理(QC)を追加せねばならず、検査数によっては、期限切れのカクテルを廃棄することになる可能性もあります。

さらに、シングルカラー抗体を用いたマルチカラーカクテルの調製では、ワークフローの初期段階にある問題は修正されません。シングルカラー抗体の受け取りに関連する面倒なワークフローは、未対応のまま残っています。チューブを4本から3本に減らすという方法もあります。チューブの数を減らすには、10カラーから13カラーに切り替えるか、パネル内にマーカーを重ねます。

Figure 5. 10カラーパネル作成のためのワークフロー在庫チェックとマルチカラーカクテルワークフロー

ムダを削減するための代替アプローチとして、シングルカラー液状試薬を使用せず、ドライ抗体パネル を使用する、自動サンプル調製システム を導入して検査室の検査機能を拡大する(特に、検査室で開発した複雑な検査を混合ワークフローで実行する機能)などがあります。ただし、検査室のニーズに最適なアプローチを選択しなければなりません。

おわりに

ルーチンのフローサイトメトリー検査では、ワークフローが効率的であることは非常に重要です。ワークフローは以下のような対策を講じることで最適化することが可能です。

- 検査室で行う検査に付随する作業で、簡単に成果が得られ、最適化の対象とすべき手作業や転記を伴う工程を特定し、取り除きます。こうした工程は作業量が非常に多く、多くのエラーの発生源となっています。

- 在庫管理を簡素化することで時間を節約し、可能な限りバッチ処理を減らす方法はないか検討します。

- 検査室でのマルチパラメータによる検査実施能を最大化することでチューブの数を減らすことができるので、必要な労働力も同時に削減できます。

- チューブの数を減らし、抗体数と試薬の使用量を削減します。

- マーカーを積み上げるという概念を用いてチューブ内のマーカーを増やすことで、マルチパラメータでの検査能を最大化することが可能です。