Multisizer 4eを用いたメッキ液中の異物検出

メッキ液を希釈せず原液のまま測定可能

メッキ液の異物が表面光沢に影響を与えます!

金属やプラスチックなどの材料表面に、金属の薄い皮膜をコーティングするために用いられるメッキ液は、成分の未溶解物や温度変化によるミセルの形成でメッキの品質が大きく変わります。コールターカウンター Multisizer 4e(電気的検知帯法)は、メッキ液をそのままの状態で測定でき、さらに測定時間も30秒程度なので、メッキ液を変化させずに測定することができます。さらにメッキ液は温度により内容物の大きさ等が変化しますので、温度変化による内容物の変化を把握する必要があります。

Multisizer 4eは30秒程度で測定が完了するので、大きな温度変化が起きる前にデータを取ることができます(測定時の検出平均粒子径を時間当たりでプロットできるため、短時間の温度変化による粒子径の変化をみることも可能 )。レーザー回折・散乱法を用いた粒度分布測定装置では、Multisizer 4eよりも幅広い範囲の粒子を検出できますが、希釈操作や仮に希釈しない場合であっても、粒子数を数えることができません。

測定条件

測定装置名: Multisizer 4e(電気的検知帯法 精密粒度分布測定装置)

サンプル: メッキ液

分散媒: 電解液(またはISOTONⅡ)

測定範囲: 1~ 30 μm(アパチャー50 μm使用)

使用目的: メッキ液中の異物を変化させずにそのままカウント

測定結果

図1. 製造直後と時間経過後(5日間)のメッキ液の粒度分布

| サンプル | 粒子数(個数/mL) | 5 μm以上の粒子数(個数/mL) |

| 製造直後 | 62,950個 | 12個 |

| 時間経過後(5日間) | 413,200個 | 320個 |

表1. 製造直後と時間経過後(5日間)のメッキ液の粒度分布

Multisizer 4eで測定比較した結果から、製造直後に対して、時間経過が進むとメッキ液内の粒子数も大きく変化していることがわかります。また、メッキ処理の際に影響するといわれる、5 μm以上の異物は30倍程度増えています。この変化は、希釈せず短時間での測定が可能なコールターカウンター Multisizer 4eでないとみることができない差であると言えます。

Multisizer 4e について

測定原理: 電気的検知帯法測定範囲: 0.2 ~ 1,600 μm

最大カウント数: 500,000個

使用可能溶媒: 水、極性有機溶媒に対応

特長

- 世界の標準法であるコールター原理(電気的検知帯法)を採用

- 粒子の体積を計測しているため、粒子の微小な変化でも検出可能

- 個数、体積、面積の粒子径分布を測定

- カウントする際に、粒子サイズをみているため、悪影響を与える凝集粒子が無いかの確認が可能

- GMPに対応

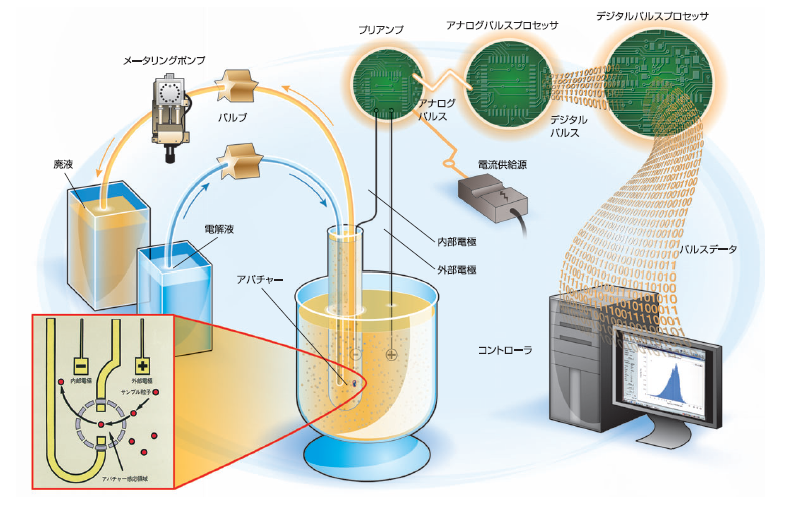

原理粒子が検知帯(アパチャー感応領域)を通過する際に生じる、2電極間の電気抵抗の変化を測定します。電解液溶液中に懸濁させた粒子が、バキュームによりアパチャー(細孔)の検知帯を通過する際に、粒子体積分の電解液が排除されます。この排除された電解液の体積を電圧パルスとして測定します。このパルスの大きさが粒子体積に、パルスの発生数が粒子数になります。これによって、粒子の正確な体積から粒子径(粒度分布)と粒子数を測定することができます。 |

|

Beckman Coulter、Beckman Coulter ロゴは、Beckman Coulter, Inc. の登録商標です。